Nonostante negli anni ‘80 e ‘90 ci sia stata una parentesi durante la quale anche i dischi in vinile — in alcuni stabilimenti — venivano stampati a iniezione, normalmente la loro fabbricazione prevede un pressaggio per compressione.

Le presse per stampare i dischi schiacciano quindi il dischetto di PVC creato dall‘estrusore esercitando la loro forza in direzione verticale, quasi sempre dal basso verso l‘alto, e questa forza si propaga verso l‘esterno in maniera uniforme.

Ciò è reso possibile da:

- un motore elettrico trifase;

- un fluido denso (olio);

- una pompa che muove, e mantiene pressurizzato, l‘olio.

La forza massima F con cui la pressa schiaccia questo dischetto può essere quantificata come il prodotto della superficie su cui viene applicata la forza e della pressione. Ciò che esercita la pressione è un fluido pressurizzato, cioè l‘olio, mentre la superficie è la sezione circolare del cilindro in cui l‘olio stesso è contenuto.

Poichè l‘area del cerchio è data dal quadrato del raggio moltiplicato per π, la forza F si definisce come:

dove P è la pressione massima esercitata dall‘olio all‘interno del cilindro durante lo schiacciamento ed r è il raggio del cilindro.

Ad esempio, con un cilindro la cui sezione circolare è di 25cm² e con una pressione massima di 200bar, si ha:

sostituendo,

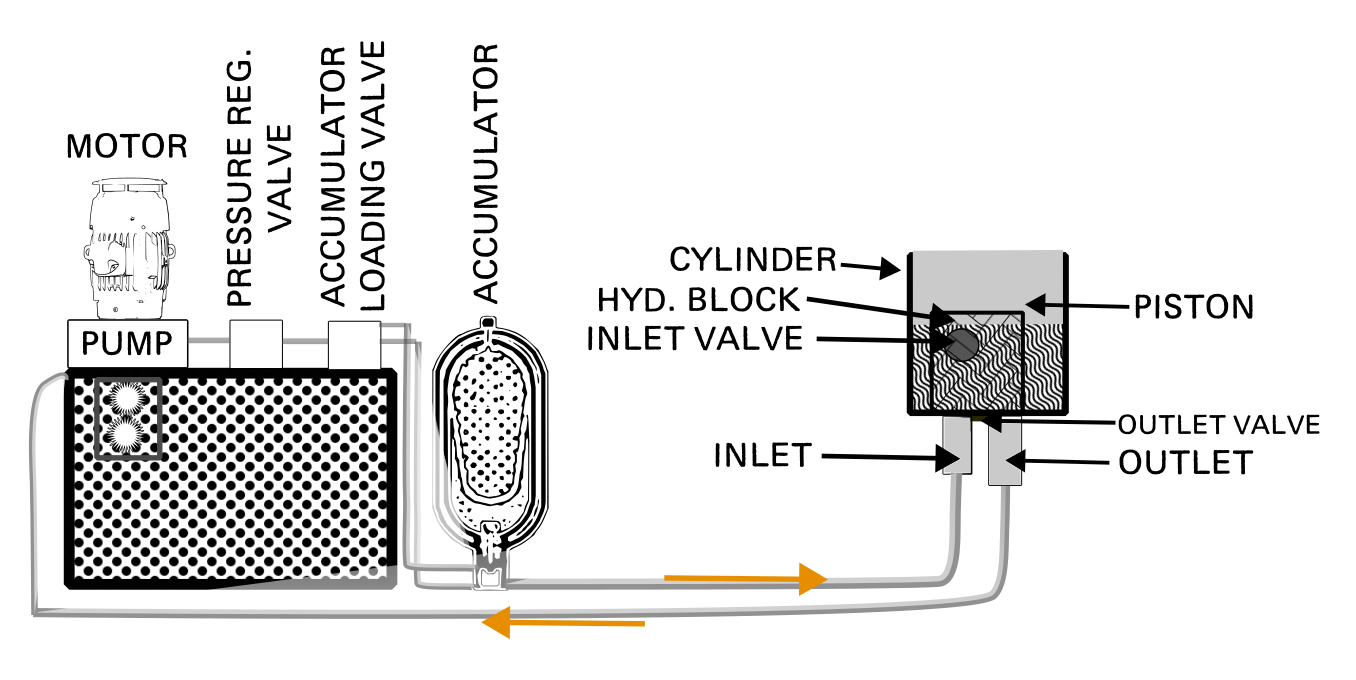

La figura sottostante illustra un circuito oleodinamico semplificato, in cui sono rappresentati solo gli elementi principali, allo scopo di renderne comprensibile il funzionamento. Lo stesso circuito, nella realtà, sarebbe un po‘ più complesso, e comprenderebbe anche pressostati, valvole di non ritorno, trasduttori, etc.

Il principio di funzionamento è il seguente:

- la pompa fa circolare l‘olio dal serbatoio verso il blocco oleodinamico della pressa (freccia arancione verso destra);

- quando la valvola di scarico della pressa è aperta, l‘olio torna indietro nel serbatoio (freccia arancione verso sinistra);

- quando il controllo logico della pressa apre la valvola di ingresso dell‘olio (inlet valve) e chiude quella di scarico (outlet valve), l‘olio entra nel cilindro della pressa;

- quando c‘è abbastanza olio, il pistone spinge verso l‘alto il piano su cui è montato lo stampo inferiore;

- quando lo stampo inferiore e quello superiore si incontrano, il pistone continua a spingere, facendo salire la pressione dell‘olio nel cilindro e generando prima l‘espansione del dischetto di PVC verso l‘esterno, poi la sua progressiva compressione all‘interno degli stampi;

- la pressione all‘interno del cilindro sale fino ad eguagliare quella del circuito: solitamente, 200 bar;

- nel frattempo, l‘iniezione di vapore all‘interno dei moulds li porta ad una temperatura prossima a quella corrispondente alla pressione di vapore in quel momento, ipotizziamo 180°C; il PVC a contatto con essi diventa quindi fluido e malleabile, e ciò rende possibile l‘impressione sul PVC dei solchi presenti sugli stampi;

- sempre con lo scarico dell‘olio chiuso, e quindi a pressione massima, le valvole di entrata del vapore e di uscita del vapore condensato si chiudono, e si aprono quelle di entrata e uscita dell‘acqua di raffreddamento. Quindi il disco si raffredda e si plastifica, cioé assume una morfologia tale da non essere più soggetto a grandi variazioni a temperatura ambiente (anche se — come vedremo — la totale stabilizzazione termica del disco richiede parecchie ore);

- durante tutto questo processo, la pressione dell‘olio del circuito rimane costante grazie ad una valvola di regolazione di pressione.

E‘ importante che la pressa si chiuda in pochi secondi, anche per evitare che il dischetto di PVC perda una parte del calore accumulato in precedenza nell‘estrusore. Pertanto, in un punto del circuito dell‘olio deve essere accumulata dell‘energia che possa essere rilasciata velocemente, così da poter spostare un grande volume di olio in poco tempo.

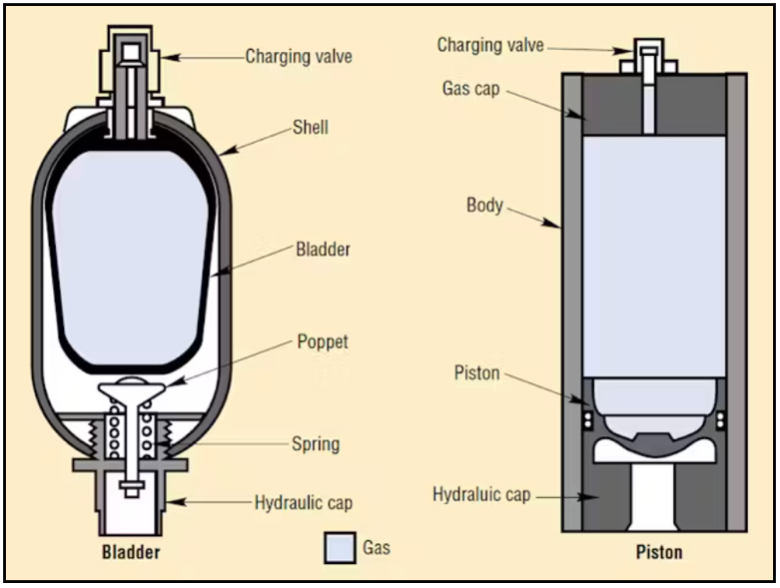

Per rispondere a questa esigenza si usano gli accumulatori, che sfruttano l‘alta comprimibilità dei gas rispetto ai liquidi. Il loro telaio è fatto di acciaio inox forgiato, per sopportare le alte pressioni, e ne esistono due diversi tipi:

- Accumulatori a membrana

In questo tipo di accumulatori:

- una membrana elastica separa la sezione superiore (caricata col gas) da quella inferiore (in cui entra l‘olio che circola nel circuito);

- il circuito dell‘olio è collegato al fondo dell‘accumulatore;

- quando la pressione dell‘accumulatore (Pa) e la pressione del circuito (Pc) si incontrano:

- se Pc > Pa, l‘olio entra nell‘accumulatore fino a che le due pressioni si eguagliano;

- quando la valvola di entrata dell‘olio si apre, il gas compresso si espande e spinge tutto l‘olio presente nell‘accumulatore all‘interno della pressa, ad una velocità molto superiore a quella ottenibile con la semplice pompa del circuito;

- poiché la pressione dell‘olio all‘interno dell‘accumulatore è nel frattempo diminuita, il gas è libero di espandersi nuovamente nella membrana, ritornando alla condizione iniziale;

- una valvola di fondo protegge la membrana dalla rottura accidentale, nel caso in cui l‘accumulatore rimanga senza olio.

2. Accumulatori a pistone

Il loro funzionamento è analogo, con la differenza che in questo caso l‘espansione del gas nella parte superiore comprime un pistone che contiene l‘olio proveniente dal circuito.

Il gas comunemente utilizzato negli accumulatori è l‘azoto, un gas inerte e facilmente reperibile.

Solitamente, il flusso di olio spinto dall‘accumulatore si esaurisce poco prima della chiusura totale della pressa, cosicché durante gli ultimi mm di corsa del pistone e durante lo schiacciamento, nel cilindro arrivi solamente il flusso d‘olio prodotto dalla pompa. Questo dà modo all‘accumulatore di ricaricarsi e assicura una fase finale del pressaggio — quella in cui il dischetto di PVC è a contatto con i solchi presenti sugli stampi — più accurata, a bassa velocità, alta pressione e più sincronizzabile con il ciclo termico.

Le pressioni dell‘olio tipicamente utilizzate sono:

- 60-70 bar per l‘avvicinamento rapido;

- 180-200 bar per lo schiacciamento finale.

Anche quando l‘olio è completamente defluito dal cilindro della pressa, è necessaria un po‘ di forza che spinga costantemente verso il basso per fare scendere il piano della pressa sempre allo stesso punto.

Questa funzione è svolta da piccoli cilindri di ritorno o, nelle presse più vecchie, dalle molle di ritorno.

I cilindri di ritorno sono costantemente sotto pressione, sia a pressa chiusa che a pressa aperta, ed esercitano sempre una forza di poche tonnellate, che spinge il piano della pressa verso il basso. Nel momento in cui la loro forza torna ad essere superiore rispetto a quella del pistone principale, in seguito all‘apertura della valvola di scarico, il piano della pressa scende completamente.

Similmente, le molle di ritorno vengono compresse quando la pressa sale e rilasciano l‘energia accumulata, facendo scendere il pistone, quando vincono la pressione dell‘olio in seguito all‘apertura dello scarico.

Come detto prima, i circuiti oleodinamici veri e propri sono un po‘ più complessi del modello semplificato appena discusso. Gli elementi aggiuntivi comprendono:

- sistemi a doppia pressione, con un motore, due pompe e valvole distinte per l‘ingresso di un flusso a bassa ed uno ad alta pressione;

- valvole di non ritorno: prevengono flussi contrari e diverse pressioni che si mescolano in punti critici;

- pressostati: comandano il flusso dell‘olio sulla base di letture di pressione in determinati punti;

- circuiti centralizzati: in alcune installazioni si usa un singolo, grande motore con pompa, e diversi accumulatori per rifornire tutte le presse, eliminando le singole centraline che di solito accompagnano ogni pressa.