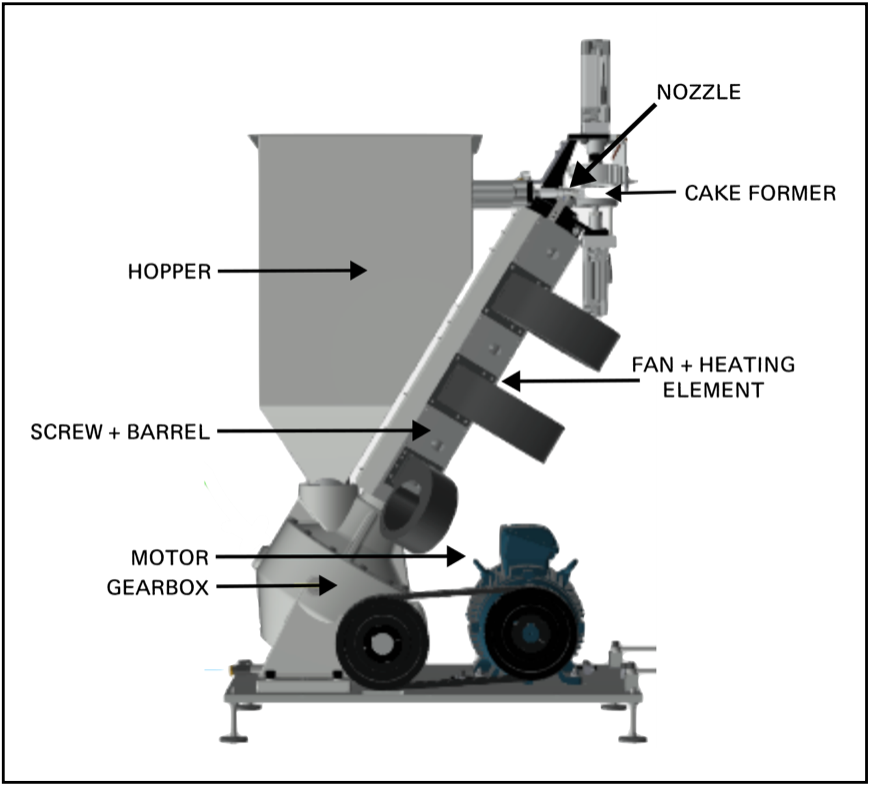

L‘estrusore è la parte della pressa che "gelifica" il granulo di PVC, trasformandolo in un filamento malleabile.

I pellets di PVC vengono raccolti dal fondo della tramoggia e convogliati dal basso verso l‘alto da una vite rigorosamente cromata, lunga circa 1 mt., che è agganciata al motoriduttore nella sua parte bassa. Per poter trasportare il PVC verso l‘alto, ovviamente la vite deve essere inserita all‘interno di un cilindro, la camicia.

Scaldandosi e compattandosi, i pellets diventano malleabili, si aggregano e poi si compattano fino a diventare un filamento, che — sulla punta della vite — può uscire solo da un‘unica apertura (ugello), del diametro di 15mm circa.

La forza per il movimento del motoriduttore, quindi della vite, viene fornita da un motore trifase da circa 7kW.

Poiché il PVC deve ammorbidirsi progressivamente man mano che passa dal basso verso l‘alto della vite, a contatto con la camicia sono posti 3 o 4 elementi riscaldanti. La termoregolazione nelle varie zone è completata dalla presenza di altrettante ventole e da termoregolatori azionati in base alle temperature rilevate dalle termocoppie opportunamente posizionate in vari punti della camicia.

In questo modo è possibile regolare con precisione la temperatura nelle zone di interesse; le ventole sono utili anche per mitigare il calore aggiuntivo generato dalla frizione del PVC già caldo contro la vite e la camicia.

Il filamento di PVC, una volta uscito dall‘ugello, va a riempire un contenitore cilindrico che rimane forzatamente chiuso fino a che non viene riempito completamente. A quel punto si è formato un dischetto di PVC, che viene posizionato nella pressa, al centro degli stampi.

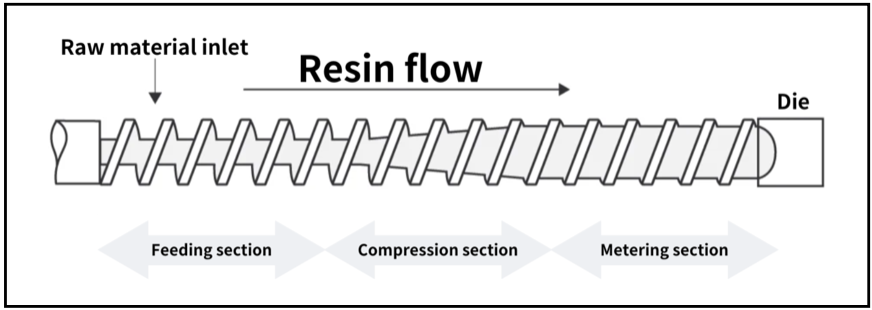

Come si può osservare, il diametro esterno della vite non cambia lungo tutta la sua lunghezza, mentre il nocciolo ha volutamente un diametro variabile:

- nella parte bassa è più stretto, per permettere una maggiore raccolta di pellets;

- mano a mano che si procede verso l‘alto, si allarga per facilitare la compattazione del materiale e, grazie anche al calore crescente, la sua trasformazione in filamento.

La differenza tra il diametro esterno della vite e quello interno della camicia deve essere minima, per evitare che nelle zone di raccolta e compressione alcuni dei pellets convogliati verso l‘alto ricadano nella zona inferiore, provocandone il surriscaldamento e rallentando il processo di estrusione.

Le temperature di esercizio standard vanno dai circa 120°C nella zona di raccolta ai circa 150°C nella zona di espulsione del PVC. Generalmente, i granuli colorati hanno temperature di lavoro leggermente più basse.

La compattezza del PVC e l‘uniformità della temperatura in tutte le sue parti sono aspetti piuttosto importanti per la qualità del pressaggio. Infatti, forti differenze di temperatura presenti nel dischetto di PVC (ad esempio, spigoli che fuoriescono dal contenitore, esposti all‘aria e quindi più freddi) vanno poi compensate tramite il pressaggio, e la cosa non è sempre facile da ottenere.