I dischi fabbricati a livello industriale sono pressati a caldo per compressione. Il granulo di PVC viene dapprima trasformato da granulo a filamento, poi compresso (con la pressione dell‘aria) all‘interno di un contenitore fino a diventare un piccolo cilindro, e successivamente schiacciato dalla pressa con una forza di circa 100 Ton ad una temperatura di circa 180°, fino a prendere, dopo essersi raffreddato, la forma del disco.

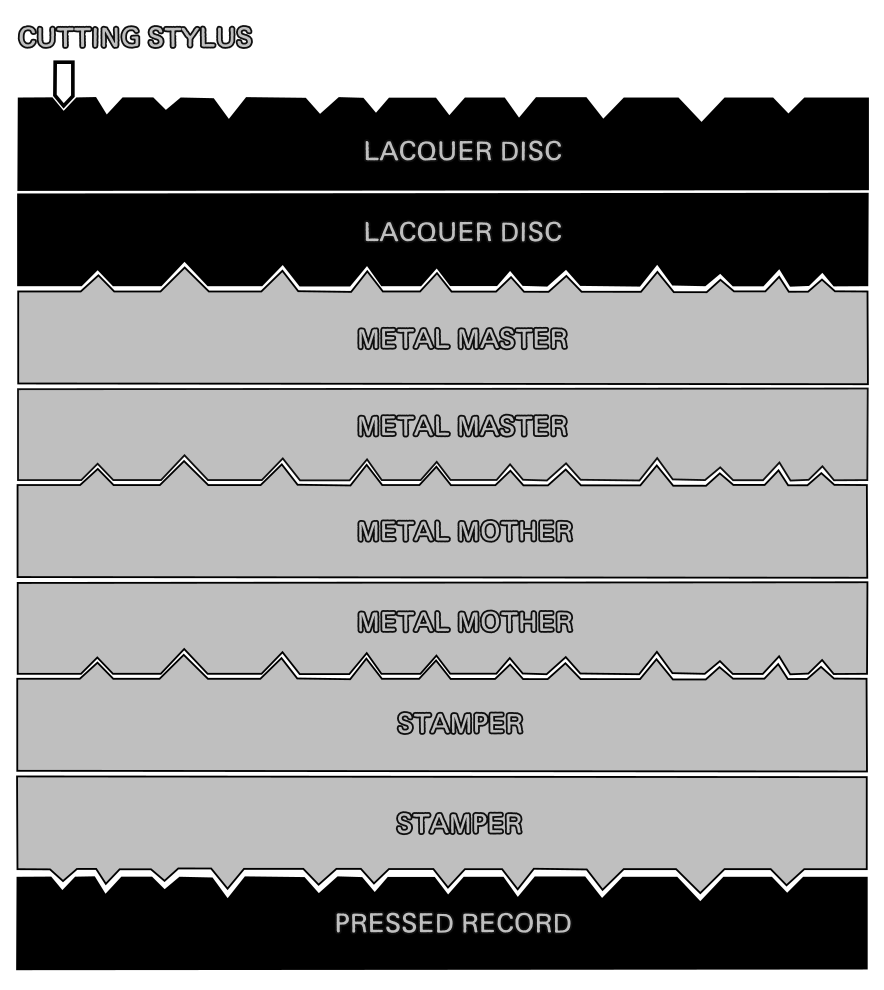

I solchi, però, devono essere impressi sulle due facciate. Ed è in questo punto del processo che entrano in gioco gli stampi montati sulla pressa, cioé le copie metalliche delle due lacche "master". Nel caso degli stampi, si parla di solchi in negativo, perché devono lasciare l‘impronta positiva sulla superficie del disco.

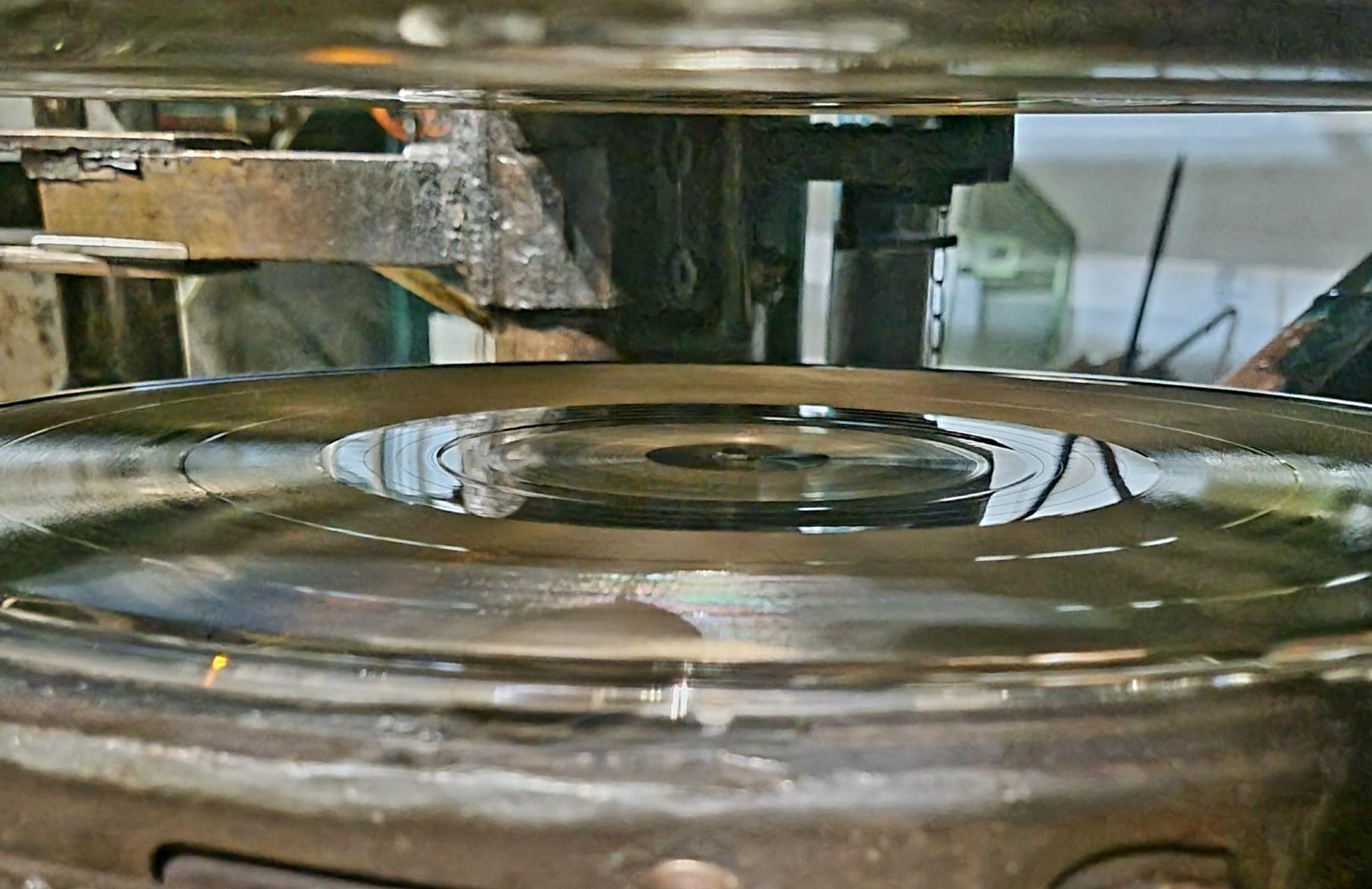

Nella foto qui sopra si vedono due stampi montati sulla pressa. Sono già centrati e preformati per poter essere utilizzati allo scopo, ma prima della loro preparazione sono delle semplici pellicole di nickel – il metallo comunemente utilizzato per l‘elettroformatura nell‘industria discografica in generale.

Il procedimento per la loro creazione è sempre lo stesso, ovvero ricoprire – con l‘elettroformatura, appunto – il loro strato metallico con un altro strato metallico, e poi separarli, ottenendo così, alternativamente, delle copie positive e negative dei solchi.

L‘elettroformatura, che utilizza l‘elettrolisi, viene utilizzata anche per gli stampi dei Compact Disc e dei DVD, permette diversi vantaggi:

- lo stesso dettaglio dell‘incisione, quindi una precisione al millesimo di millimetro (µ);

- parti al negativo: spessore idoneo a lavorazioni successive (centratura, preformatura, pressaggio etc.); buona elasticità (a causa dello stress termico e meccanico che subiscono durante il pressaggio).

- parti al positivo: spessore idoneo per poter essere riprodotte su un giradischi (per finalità di controllo).

Se si immergono due elettrodi contenenti un metallo all‘interno di una soluzione contenente ioni dello stesso metallo, e si crea una differenza di potenziale tra i due elettrodi tramite un generatore di tensione, gli ioni di quel metallo verranno attratti dal polo positivo a quello negativo con un‘intensità proporzionale alla differenza di potenziale.

Al polo positivo c‘è un agglomerato del metallo con cui ricoprire il pezzo, che è posto sul polo opposto: solitamente biglie o lingotti.

E‘ un procedimento che troviamo anche in tantissime lavorazioni che nulla hanno a che fare con il disco: basti pensare alla nichelatura degli oggetti, o alla cromatura dei terminali di scarico delle auto.

Nel caso del disco, la parte da ricoprire è planare (come la lacca) e rotante, per garantire uno spessore omogeneo dello strato depositato.

Inoltre, a differenza di quanto avviene in altre lavorazioni, in questo caso la pellicola che si deposita va poi staccata, e quindi – se anch‘esso metallico – il pezzo su cui si effettua il deposito deve essere preventivamente trattato chimicamente, per evitare che le due parti rimangano attaccate.

Rimane aperta una questione: poiché l‘elettroformatura si basa sulla differenza di potenziale e quindi sulla corrente, anche il primo pezzo da cui parte tutto il processo, ovvero la lacca, deve essere conduttivo. Per ottenere ciò, viene creato sulla sua superficie un sottile strato di argento metallico, nebulizzando due reagenti in modo che la loro reazione avvenga direttamente sulla superficie della lacca. E‘ un procedimento che viene chiamato "argentatura".