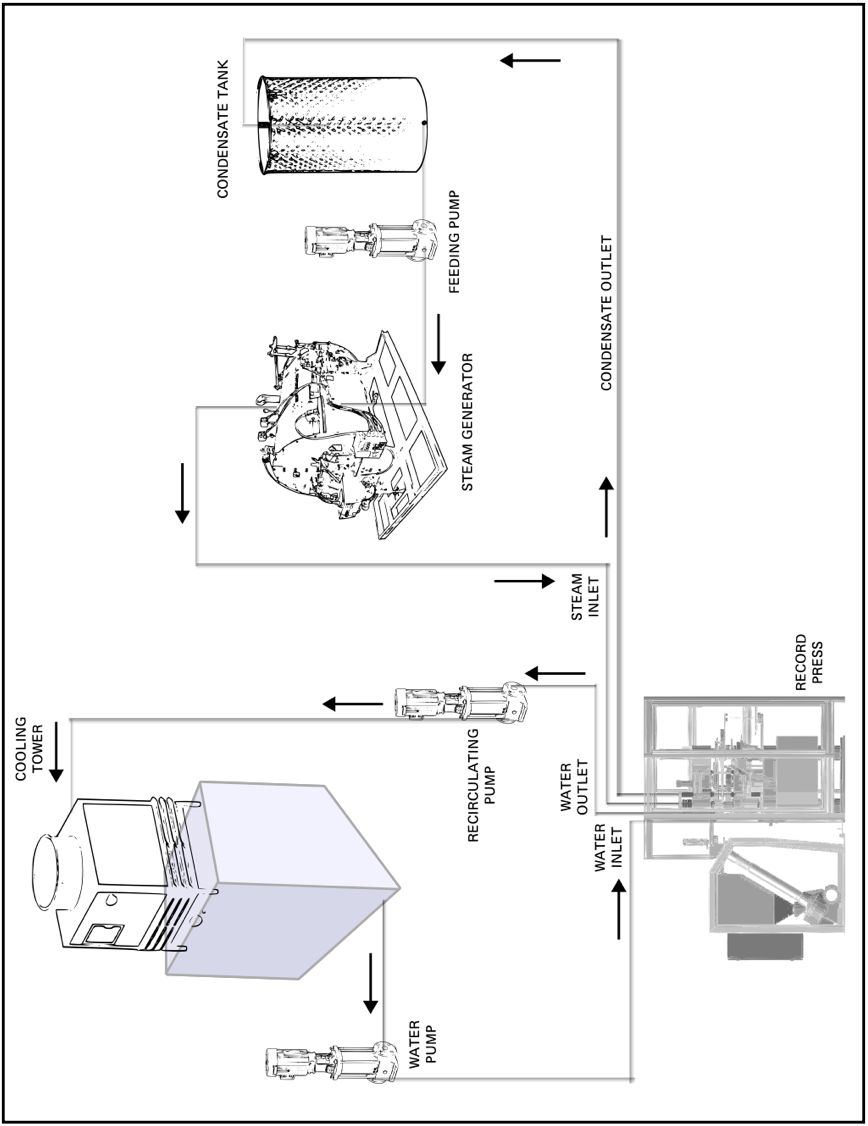

Il pressaggio dei dischi richiede uno scambio termico veloce ed un‘escursione termica elevata (da quasi 200°C a circa 50°C). Per questo, tutte le fabbriche di dischi in vinile sono dotate di impianti centralizzati che forniscono energia termica alle presse.

I vettori termici per riscaldare e raffreddare i dischi vengono immessi nelle presse tramite l‘apertura o chiusura di valvole: in questo modo si può regolare lo scambio termico in maniera piuttosto precisa, e si può attingere da un "serbatoio" in cui l‘energia termica che serve è sempre immagazzinata.

Le fonti di calore, com‘è noto, possono essere tante, ma quella che viene universalmente utilizzata — ancora oggi — nelle fabbriche di dischi è il vapore. Ricordando i 3 modi di trasmissione del calore che la termodinamica insegna (conduzione, convezione, irraggiamento), risulta chiaro che il riscaldamento tramite un gas come il vapore avviene per convezione.

Infatti c‘è un costante trasferimento di energia tra un flusso di gas in movimento (vapore) e una superficie solida (i canali scavati all‘interno dei moulds su cui sono montati gli stampi). La convenzione è in questo caso forzata, perché il vapore, come vedremo più avanti, è pressurizzato: quindi la sua direzione è dettata dal differenziale di pressione con l‘ambiente circostante, che è peraltro confinato in quanto il vapore circola in un ambiente adiabatico, ovvero senza scambio di energia con l‘ambiente esterno, dal quale è praticamente isolato. La pressurizzazione favorisce ulteriormente la performance termica, poiché nella trasmissione per convezione la quantità di calore scambiato dipende anche dalla velocità del fluido.

La scelta del vapore come vettore termico per riscaldare può sembrare anacronistica, ma è in realtà la scelta più efficiente che — ancor oggi — si possa fare, in termini di rapporto tra capacità termica e costo unitario. Infatti l‘acqua ha un alto calore specifico e può immagazzinare molta energia termica, che viene rilasciata su una superficie più fredda quando il vapore condensa. Questa energia viene detta calore latente (in questo caso specifico, 2.26kJ/g) ed è molto maggiore rispetto all‘energia rilasciata per semplice conduzione.

Generatori di vapore

Il vapore viene prodotto da un generatore, che può essere:

- a “tubi da fumo”

- a “tubi d’acqua”

I generatori a tubi da fumo sono costituiti da un grande serbatoio cilindrico nel quale è presente la camera di combustione, alla cui estremità è posto il bruciatore (a metano, GPL, gasolio). Nella camera di combustione c‘è una serie di tubi dentro i quali avviene il normale deflusso dei fumi. Durante il tragitto nei tubi, i fumi cedono il calore all’acqua nel serbatoio; da qui deriva il nome “tubi da fumo”.

Nella categoria dei generatori a “tubi d’acqua” rientrano invece i generatori a vaporizzazione istantanea che, a differenza dei precedenti, hanno dimensioni molto più ridotte e sono costituiti da due anelli concentrici formati da un tubo avvolto a spirale, dentro il quale scorre l’acqua introdotta ad alta pressione da una pompa. Qui, la fiamma del bruciatore è racchiusa all’interno dell’anello più piccolo e l’acqua si riscalda percorrendo la serpentina fino a quando non si trasforma in vapore. Questo tipo di generatori, in realtà, può soddisfare richieste istantanee di vapore piuttosto limitate e raramente viene utilizzato per lo stampaggio dei dischi, se non nel caso di impianti con 1 o 2 presse solamente.

In ogni caso, il vapore prodotto defluisce in una serie di tubi che possono essere considerati un "ambiente adiabatico", ovvero isolato dall‘ambiente esterno e che quindi non scambia calore con esso. L‘uscita del generatore è collegata alla tubazione principale della linea del vapore, e lungo questa si diramano le varie calate che arrivano alle valvole delle singole presse.

Al termine della linea viene solitamente inserito uno scaricatore automatico di condensa, che fa passare nella linea di ritorno del vapore condensato solamente la parte di vapore che, per inerzia, sta condensando.

Per prevenire il raffreddamento delle tubazioni, gran parte di queste è isolata termicamente tramite coperture in lana di roccia.

La tubazione di ritorno del vapore condensato, che non è altro che acqua estremamente calda, confluisce nel serbatoio di alimentazione del generatore di vapore, a tutto vantaggio del risparmio energetico, dato che, una volta a regime, al generatore basterà poco carburante per portare il fluido nuovamente ad ebollizione. Una piccola parte del vapore e del vapore condensato viene comunque dispersa nel processo, pertanto nel serbatoio può essere presente un galleggiante con relativa elettrovalvola, per reintegrare il livello con acqua addolcita.

Come detto prima, il vapore è mantenuto costantemente sotto pressione, regolata e controllata nel generatore di vapore tramite una sonda di pressione, collegata al bruciatore, e dei pressostati di controllo e di sicurezza.

Finché è in esercizio, il generatore continua a produrre vapore, che continua ad accumularsi nella tubazione incrementando la propria pressione fin quando non viene raggiunta la massima pressione massima impostata.

Evidentemente, se si apre la valvola del vapore di una pressa, per alcuni secondi una parte del vapore presente nella linea defluirà nei moulds di quella pressa, riscaldandone la superficie e conseguentemente raffreddandosi e condensando. Proprio per questo, come visto nella tabella mostrata nell‘introduzione, normalmente quando si apre la valvola del vapore si apre anche la valvola di uscita del vapore condensato.

Questa parziale uscita di vapore dalla tubazione principale del vapore, collegata a sua volta alla testa del generatore, farà diminuire leggermente la pressione sulla linea; l‘intervento conseguente del generatore di vapore sarà quindi quello di incrementare la combustione fino a che il vapore prodotto non avrà riportato la pressione al valore prestabilito. Ovviamente, se stanno lavorando più presse contemporaneamente, si possono generare situazioni più complicate, ma il risultato finale è comunque sempre quello.

Esistono diversi sistemi per modulare l‘intensità della fiamma del bruciatore, e di conseguenza la quantità di vapore prodotta per unità di tempo. Ad esempio, vi sono bruciatori a due stadi (due fiamme), o bruciatori con una rampa di modulazione. Lo scopo è comunque quello di modulare la combustione, e quindi la produzione di vapore, in funzione della pressione rilevata.

Quando la pressione del vapore raggiunge il massimo stabilito, il bruciatore (che si presume sia un comune bruciatore ad aria soffiata) viene fermato dal pressostato di "stop" o dal PLC del generatore.

A quel punto, prima che il bruciatore fornisca la corrente all‘elettrodo per accendere nuovamente la fiamma, il ventilatore deve soffiare una certa quantità di aria sotto pressione, aria che è necessaria per la combustione del gas. Questa è un‘operazione dalla quale non si può prescindere e che normalmente richiede alcune decine di secondi. Perciò, per evitare eccessive oscillazioni della pressione del vapore, spesso si utilizza un serbatoio pressurizzato di accumulo di vapore, o — alternativamente — si sceglie di lavorare con un generatore un po‘ sovradimensionato rispetto alle reali esigenze. Questo perché i generatori di dimensioni più grandi hanno più tubi, quindi più accumulo di vapore. Se invece si utilizza un generatore a vaporizzazione istantanea, il serbatoio di accumulo è imprescindibile.

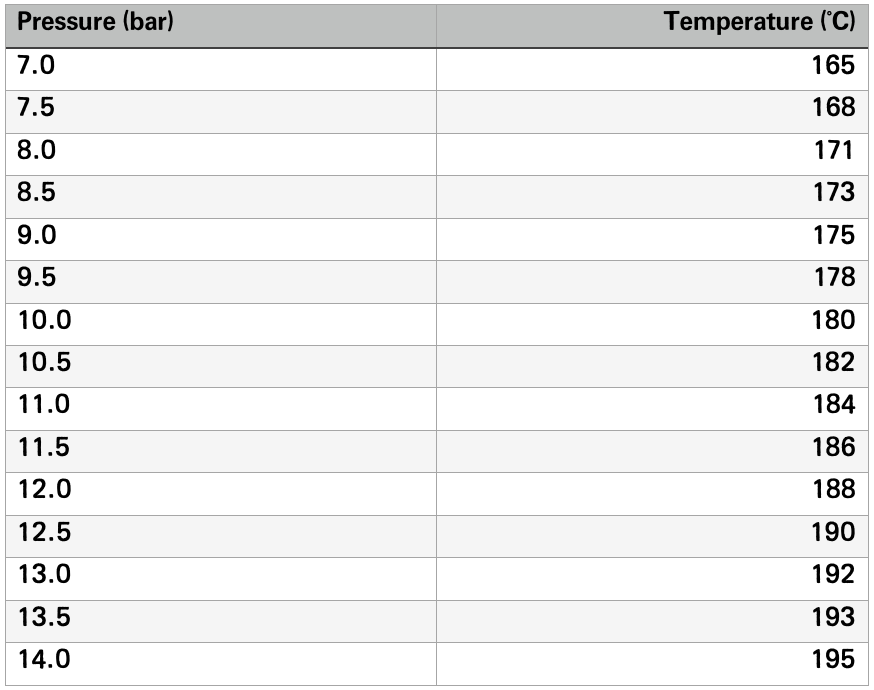

Pressione e temperatura del vapore sono legate da una relazione di proporzionalità, anche se non lineare. Il motivo del fatto che il vapore pressurizzato sia più caldo è sempre spiegato dalla termodinamica.

Se a 1 bar le molecole d‘acqua vaporizzano a 100°C, a pressioni maggiori — essendo più compresse — esse devono vincere una maggiore forza di coesione per passare allo stato di vapore. Questo significa che servono temperature più alte per dar loro un‘energia cinetica sufficiente a superare l’attrazione reciproca.

La pressione di esercizio del vapore che viene comunemente utilizzata per la stampa dei dischi è di 12 bar, che corrispondono ad una temperatura di 188°C. In media, la quantità di vapore richiesta per stampare un disco è di 1.5Kg.

Poiché il vettore termico utilizzato per riscaldare è il vapore, è abbastanza naturale che quello utilizzato per raffreddare sia l‘acqua, pressurizzata all‘incirca come il vapore. Grazie alla sua alta capacità termica, infatti l’acqua:

- può assorbire e immagazzinare grandi quantità di calore prima di aumentare significativamente la propria temperatura. Questo la rende ideale per trasferire calore lontano da una sorgente calda;

- rispetto ad altri liquidi comuni, trasferisce il calore più rapidamente;

- quando l’acqua evapora, sottrae una grande quantità di calore all’ambiente circostante, rendendo i sistemi di raffreddamento evaporativi (vedi sotto) molto efficienti.

Si è visto come l‘anello vapore (andata) — vapore condensato (ritorno) sia praticamente un circuito chiuso, nel senso che il vapore condensato va ad alimentare nuovamente il generatore e viene quindi "riciclato" sotto forma di nuovo vapore.

Il circuito di raffreddamento è un circuito similmente chiuso, ovvero che utilizza sempre la stessa acqua, salvo l‘integrazione della parte evaporata, anche questa con acqua addolcita.

Come detto prima, l‘acqua viene pompata ad una pressione più o meno uguale a quella di esercizio del vapore (cosa necessaria per eliminare più velocemente l‘eventuale vapore residuo ancora non condensato, all‘inizio del ciclo di raffreddamento).

Quando la valvola dell‘acqua (entrata e uscita) della pressa si apre, una parte dell‘acqua della tubazione principale entra nel mould della pressa e comincia a scambiare calore con la sua superficie. Conseguentemente, quando esce, l‘acqua va nella tubazione di ritorno ad una temperatura maggiore rispetto a quella con cui è entrata. Per evitare che, con il passare del tempo, la temperatura dell‘acqua diventi troppo alta, è fondamentale inserire nell‘impianto un elemento che raffreddi l‘acqua e che possibilmente la mantenga ad una temperatura costante. Le due soluzioni comunemente utilizzate sono:

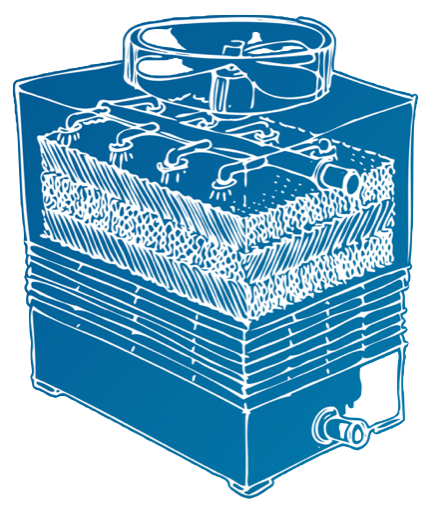

Torri evaporative

Le torri evaporative a circuito aperto scambiano direttamente il calore dell‘acqua con l‘aria circostante. Il parametro di riferimento, in questo caso, non è solo la temperatura dell‘aria, ma anche la sua umidità relativa.

Come si può ricavare dalle tabelle psicrometriche, se si considera anche l‘umidità relativa, la temperatura effettiva dell‘aria è di circa 5°C inferiore rispetto a quella misurata da un normale termometro.

Il processo di raffreddamento tramite una torre evaporativa funziona così:

- l‘acqua da raffreddare entra dall‘ingresso superiore della torre e qui viene nebulizzata attraverso una serie di ugelli;

- l‘acqua nebulizzata cade quindi verso il basso, passando attraverso il pacco di scambiatori di calore presenti all‘interno della torre;

- una grande ventola posta in cima alla torre, girando ininterrottamente, crea un flusso di aria che va dall‘interno all‘esterno, facilitando ulteriormente lo scambio termico;

- man mano che l‘acqua cade dall‘alto verso il basso, una piccola parte di essa evapora, lasciando il resto della massa d‘acqua, che nel frattempo si raccoglie nella vasca inferiore, leggermente più fresca rispetto a com‘era al momento del suo ingresso nella torre (circa 10°C in meno, anche se molto dipende dalle dimensioni della torre e dalle condizioni atmosferiche).

La capacità di raffreddamento di una torre evaporativa dipende principalmente dalle sue dimensioni. A differenza di un chiller, non c‘è la possibilità di controllare direttamente la temperatura dell‘acqua al grado centigrado, tuttavia — se la torre è opportunamente dimensionata per la capacità termica dell‘impianto — essa difficilmente crea problemi di raffreddamento insufficiente. Inoltre, la torre è molto più economica di un chiller, poiché richiede solo l‘azionamento di due motori: quello della ventola e quello della pompa di ricircolo dell‘acqua.

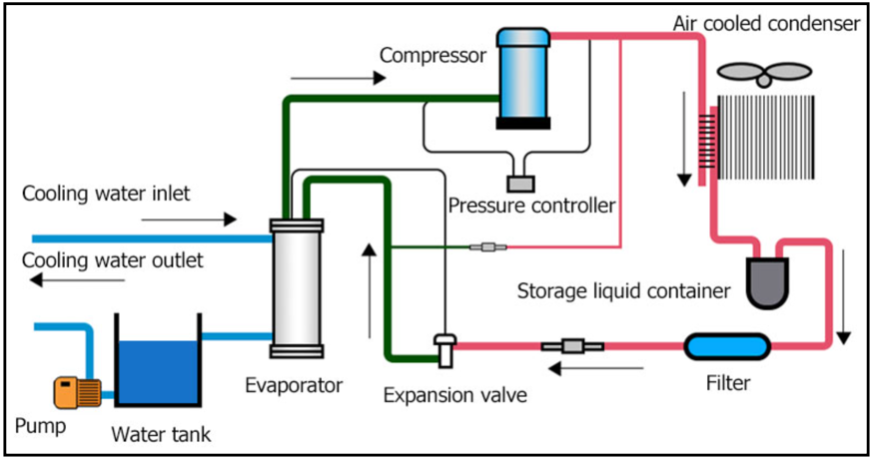

Chillers

Il chiller svolge un processo di raffreddamento più preciso e veloce, permettendo salti termici anche maggiori. Il processo funziona nel seguente modo:

- l‘acqua da raffreddare è immessa in uno scambiatore di calore contenente un liquido di raffreddamento;

- il liquido di raffreddamento assorbe il calore dall‘acqua e viene trasferito in un compressore, dove gassifica incrementando la propria pressione e temperatura;

- il gas riscaldato viene quindi portato a condensazione da una ventola che immette aria fresca da fuori;

- questo liquido passa poi per una valvola di espansione, in cui perde pressione, espande il proprio volume e rilascia ulteriore calore;

- infine, ritorna nello scambiatore per l‘inizio di un nuovo ciclo.

Il chiller ha sicuramente una performance termica superiore rispetto ad una torre evaporativa, tuttavia — a parità di capacità termica — richiede più energia elettrica.

Nella figura sottostante è riportato — in maniera un po‘ semplificata — lo schema di un impianto termico a servizio di una pressa.