I dischi sono fatti di polivinilcloruro (PVC, [-CH2-CHCl-]n) in cui n indica il numero di ripetizione del monomero di base [-CH2-CHCl-]. Ne esistono diverse varianti, che si differenziano anche per una diversa ripetizione e composizione dei monomeri.

Il PVC destinato alla fabbricazione di dischi in vinile ha alcune caratteristiche peculiari:

- una densità media che va da 1.30 a 1.45 g/cm³

- una percentuale di additivi lubrificanti, per permettere al materiale di scorrere fluentemente all‘interno dei solchi;

- una percentuale di additivi di stabilizzazione termica, per contenere l‘alterazione fisica del materiale appena estruso a contatto con l‘aria.

Il pressaggio, oltre alla pressa in sè, richiede:

- energia elettrica;

- sistema centralizzato per la produzione e la circolazione dei vettori termici (vapore pressurizzato per il riscaldamento, acqua pressurizzata per il raffreddamento);

- forza idraulica (per la compressione del PVC) generata da una centralina oleodinamica;

- disponibilità di sufficienti volumi di aria compressa e vuoto (a servizio dell‘automazione).

La prima operazione ad essere compiuta è l‘estrusione. Il granulo di PVC viene compattato e riscaldato in una vite contenuta in un cilindro (camicia), da cui esce sotto forma di filamento.

Questo filamento viene racchiuso in un contenitore cilindrico e continua ad uscire e a compattarsi dentro di esso, fino a che il contenitore risulta pieno. A quel punto si è formato un dischetto di PVC, del diametro di circa 10cm, che viene trasportato al centro dei due stampi con i solchi in negativo, precedentemente montati sulla pressa.

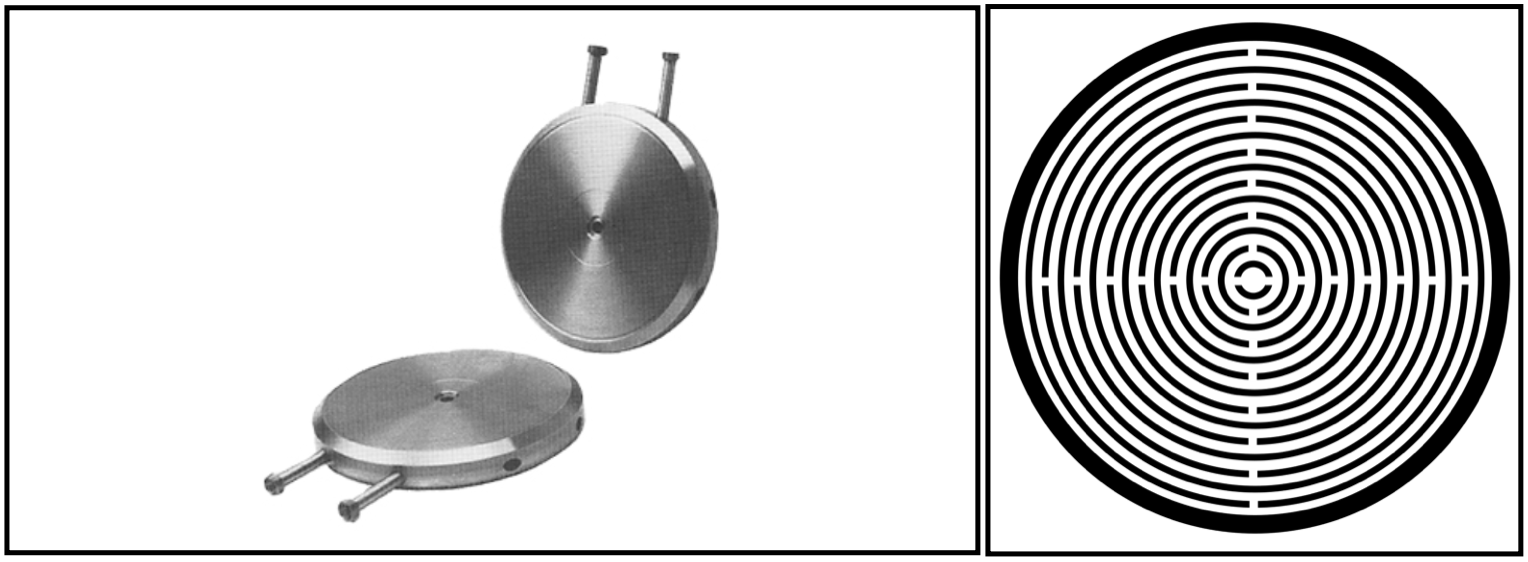

Gli stampi sono montati su blocchi rotondi di metallo liscio, chiamati forme. All‘interno di questi blocchi è scavato un vero e proprio labirinto di canali, attraverso cui i vettori termici vengono fatti circolare durante il ciclo di pressaggio.

Durante il pressaggio del disco, ci sono due forze che agiscono in contemporanea per fare in modo che sul PVC venga impressa l‘immagine esatta dei solchi, così come è presente negli stampi:

- energia termica: la temperatura del dischetto del PVC acquisita dopo l‘estrusione viene ulteriormente aumentata, tramite scambio termico per conduzione, per contatto con le forme della pressa. Queste ultime variano la propria temperatura per convezione, in seguito al flusso dei vettori termici che vi circolano dentro. La temperatura aumenta fino a circa 180°C, conferendo la massima malleabilità al materiale;

- forza oleodinamica: il dischetto di PVC viene schiacciato con una forza di circa 100T, espandendo il proprio diametro da 10 a 30cm e diventando quindi il classico disco in vinile.

Poiché il pressaggio è per compressione, la forza agisce in direzione verticale, quindi il dischetto di PVC espande il proprio diametro verso l‘esterno. Per questo motivo il processo è effettuato correttamente quando lo sviluppo della forza oleodinamica viene accompagnato dal flusso dei vettori termici nella stessa direzione, cioè dal centro verso l‘esterno.

La circolazione dei vettori termici e oleodinamici all‘interno di una pressa viene comandato dall‘apertura e dalla chiusura di valvole. Nello schema seguente viene riassunto un ciclo tipico: