Il pitch, che in lingua italiana si può tradurre come "passo" o "corsa", è la velocità con la quale la testina si muove dall‘esterno verso il centro della lacca durante il processo di incisione.

Questo parametro viene espresso in R/mm (solchi per mm) in Europa e in LPI (lines per inch) nei paesi anglosassoni.

La suspension box, in cui è inserita la testina — visibile nell‘angolo in alto a destra della foto qui sopra — ospita alcuni meccanismi elettromeccanici che permettono di intervenire su profondità di base del solco, riscaldamento dello stilo, sollevamento della testina, etc.

Il blocco testina/sospensione si sposta perché è guidato da una vite senza fine, che viene fatta girare da un motore a velocità variabile. Nei sistemi di incisione più datati, talvolta c‘è anche un secondo motore — attivato da contatti chiusi o aperti da micro-switches posizionati su determinati diametri, o da pulsanti — che si occupa di funzioni di spostamento veloce, come la spirale di ingresso, la spirale di uscita, lo spazio visivo tra un brano e l‘altro. Nei sistemi più moderni c‘è un unico motore che fa tutto.

In ogni caso, lo spazio tra un solco e l‘altro durante l‘incisione dipende sempre dalla velocità di rotazione del motore del pitch di base.

Nel caso più semplice, il pitch può essere impostato ad un valore fisso. Ci sono tabelle e formule che stabiliscono le sue relazioni con la durata dell‘incisione e con la velocità di rotazione.

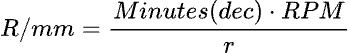

Una formula comunemente usata è la seguente:

La dicitura dec si riferisce alle frazioni di minuto, che ovviamente vanno considerate su base decimale. Il valore di r è discrezionale e sostanzialmente dipende da quanto distante dall‘etichetta si vuole far terminare l‘incisione.

Per calcolare r va considerato che il diametro del disco è di 300mm, che diviso per 2 dà un raggio di 150mm. Da questo valore va tolta la metà dello spazio occupato dall‘etichetta (100mm/2=50mm), lo spazio (fisso) occupato dalla spirale di ingresso, e lo spazio (discrezionale) occupato dalla spirale di uscita. Gli spazi visivi interposti tra un brano e l‘altro solitamente vengono considerati trascurabili.

Un valore di r plausibile potrebbe essere il seguente: 150 (diametro/2) - 50 (etichetta/2) - 5 (spirale di ingresso) - 10 (spirale di uscita) = 85mm.

Ad esempio, se si vuole incidere una facciata che dura 20 minuti e 30 secondi, i solchi per mm saranno: 20.5 * 33.33 / 85 = 8.03 R/mm.

La larghezza base del solco (cioé non modificata dal segnale) si regola di norma con un potenziometro, che stabilisce la corrente di base fornita ai moving coils della testina. Solitamente la regolazione viene fatta in maniera empirica, incidendo solchi muti con il pitch già impostato sul valore desiderato.

Ma la larghezza si può anche calcolare: proseguendo con l‘esempio precedente, poiché in un mm ci sono 8.03 solchi e 1µ=0.001mm, ipotizzando di lasciare 10µ di spazio tra un solco e l‘altro, la larghezza massima teorica sarebbe poco meno di 115µ.

E‘ evidente, però, che questo calcolo non considera le escursioni verticali e laterali dello stilo, che come si è visto in precedenza sono date dalle caratteristiche del segnale che si va ad incidere.

Nel caso di un 45 giri, di un discomix, e in tutti gli altri casi in cui la durata dell‘incisione è relativamente breve, l‘opzione di incidere con un pitch fisso e largo (dai 5 R/mm in giù) è quasi sempre percorribile senza doversi preoccupare troppo di tali escursioni. Infatti c‘è un limite al volume di incisione, al di sopra del quale si creano problemi di curvatura eccessiva del solco, come visto in precedenza. Solitamente, quindi, si preferisce non spingersi oltre un certo volume (da 0 a +3dBVU, al massimo).

E nel caso di incisioni con pitch molto largo (4 o 3 R/mm), anche a volumi così sostenuti, difficilmente si avranno problemi di solchi che collidono. Potrebbe capitare solo nel caso di bassissime frequenze (si vedano le costanti di tempo discusse in precedenza) incise ad un volume di picco corrispondente ai valori di cui sopra, ma è comunque raro.

Con il pitch fisso si ha una sicurezza "geometrica" di come verrà l‘incisione, ma quasi sempre, proprio in conseguenza del fatto che non si vuole rischiare di incorrere in questi potenziali overcuts, viene un po‘ sacrificato il volume di incisione, e di conseguenza il rapporto segnale/rumore.

Si può quindi affermare che, per le incisioni che durano oltre i 15 minuti, il pitch fisso — se non è una scelta obbligata — non è mai una buona scelta.

Nel caso di LP con durate lunghe e con una certa dinamica, è infatti desiderabile riuscire a diminuire la spaziatura tra i solchi ogni qualvolta la minore escursione orizzontale dello stilo — indotta dalla minore ampiezza del segnale e/o dalla diminuzione delle basse frequenze tra le sue componenti — lo permetta.

Lo spazio risparmiato in tutti quei punti potrà essere utilizzato per incidere ad un volume leggermente maggiore, oppure per terminare l‘incisione all‘interno di un r più contenuto, più lontani dall‘etichetta, quindi con una velocità periferica maggiore.

Con il pitch and depth control, il parametro "R/mm" diventa dinamico e cambia continuamente in funzione di ampiezza e frequenze del segnale. Simulando l‘incisione e osservando i R/mm generati dal segnale in vari punti, si può regolare il volume in modo che la media dei R/mm corrisponda, più o meno, al valore che si otterrebbe con la formula di cui sopra. Nella maggior parte dei casi, il volume sarà superiore di +2/+3dB rispetto alla medesima incisione fatta con un pitch fisso. In casi particolari il guadagno in dB può essere addirittura maggiore.

Funzioni del Pitch and Depth Control

Il Pitch and Depth Control:

- regola dinamicamente il pitch, in funzione del contenuto del segnale;

- regola dinamicamente la profondità del solco (che ha un impatto anche sullo spazio orizzontale occupato da un solco, e quindi va considerata anche nel punto precedente);

- può fare in modo che la profondità del solco non scenda al di sotto del limite di tracciabilità (solitamente, 30µ), correggendo quindi l‘escursione verticale dello stilo;

- evita che due solchi adiacenti si sovrappongano;

- mantiene una spaziatura minima costante tra i bordi (esterni) di due solchi adiacenti (c.d. land).

Il Pitch and Depth Control ha bisogno di un segnale gemello di quello che viene inviato alla testina. Infatti deve poter memorizzare e processare alcuni dati relativi ad esso un po‘ prima che venga inciso sulla lacca.

Il segnale inviato alla testina, cioé quello che viene effettivamente inciso, va quindi ritardato di qualche frazione di secondo (che dipende dal sistema utilizzato, oltre che dalla velocità di incisione), mentre il segnale che il Pitch & Depth Control riceve in diretta si dice segnale di preview.

Ogni giro della lacca viene suddiviso in settori, e ad ogni settore viene associato una spazio di memoria, che può essere digitale o analogica.

In entrambi i casi, i dati da memorizzare sono quelli relativi al canale destro e al canale sinistro del segnale di preview, precedentemente equalizzati tenendo conto dell‘equalizzazione RIAA applicata al segnale gemello, che viene inviato alla testina qualche frazione di secondo più tardi. Nella figura sottostante¹ è riportato il diagramma del filtro in ingresso di un Pitch & Depth Control, che sostanzialmente ricalca quanto già visto in precedenza introducendo l‘equalizzazione RIAA.

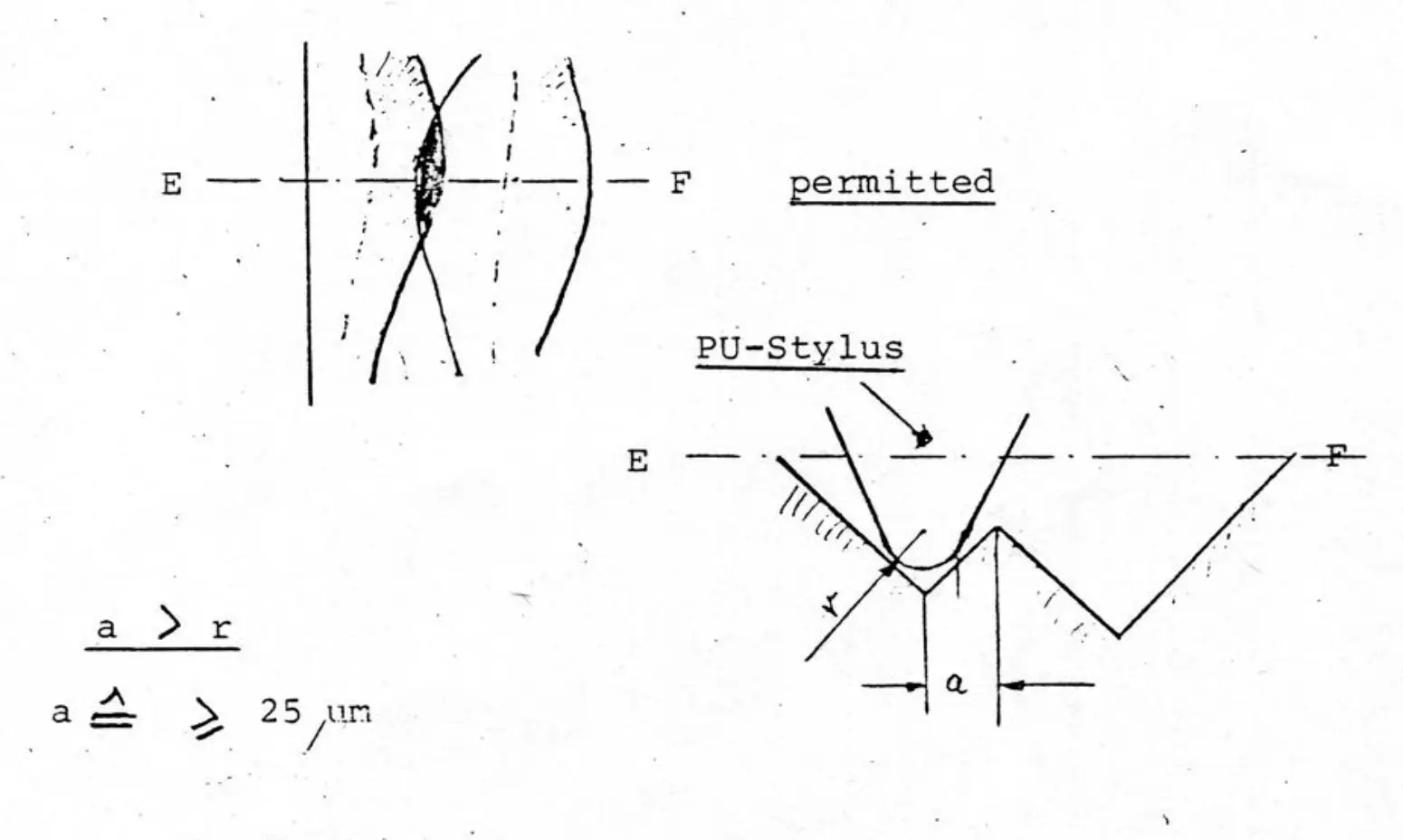

Il "settore" é l‘intervallo di tempo in cui, dal segnale di preview, vengono raccolte le informazioni sonore che vengono interpretate come dati relativi a modulazione laterale e profondità. Lo zero è la linea centrale (cioé il fondo) del solco, e i "+" indicano le polarità positive dei due canali L e R.

I pochi µ vuoti compresi tra le estremità dello spazio orizzontale massimo occupato da due solchi adiacenti (delimitato in figura dalle linee tratteggiate a sinistra di L e a destra di R) sono il land.

Poiché l‘incisione procede da destra verso sinistra (cioé verso il centro del disco), si prendono in considerazione il canale L del solco precedente ed il canale R del solco successivo. Lo scopo è quello di far spostare la testina quanto basta affinché i bordi dei due solchi adiacenti si sfiorino nel punto di loro massima escursione laterale coincidente nel settore, con l‘aggiunta della componente orizzontale dovuta ad eventuali variazioni di profondità, ed infine del land che può andare da zero a tot µ, a piacere dell‘utilizzatore.

Vengono quindi rilevate e memorizzate in continuo, dal segnale di preview, le seguenti tensioni:

- L- (escursione laterale)

- R+ (escursione laterale)

- (L+) - (R-) (profondità)

Memorizzate queste informazioni, vanno sommate le tensioni:

- max(L-), memorizzate nel giro precedente;

- max(R+) attuali;

- (max(L+) - (R-))/2, memorizzate nel giro precedente;

- (max(L+) - (R-))/2 attuali.

La somma fornisce un indice che è il punto di partenza per aumentare o diminuire il duty cycle della PWM che guida il movimento del motore, nell‘intervallo di tempo corrispondente a quel settore. Le rilevazioni attuali di L+, L-, R+ ed R- vanno memorizzate, in modo da poter essere utilizzate il giro successivo.

L‘implementazione di quanto sopra descritto può essere effettuata sia nel dominio puramente analogico che in quello misto analogico/digitale.

A causa della grande precisione richiesta, soprattutto in sistemi completamente analogici è prassi comune quella di inserire trimmers in alcuni punti critici, in modo da poter effettuare una regolazione a regola d‘arte con segnali di test e poi, se necessario, correggere quanto necessario anche in corso d‘opera.

Overcuts ammessi e non ammessi

Con il Pitch and Depth Control, il centro dei solchi viene sempre distanziato correttamente. Però, in situazioni particolari (profondità o allargamenti eccessivi, alti volumi, forti curvature, land inesistente), potrebbe capitare che parte della metà di un solco venga incisa sopra ad una porzione più o meno grande della metà adiacente di un altro solco.

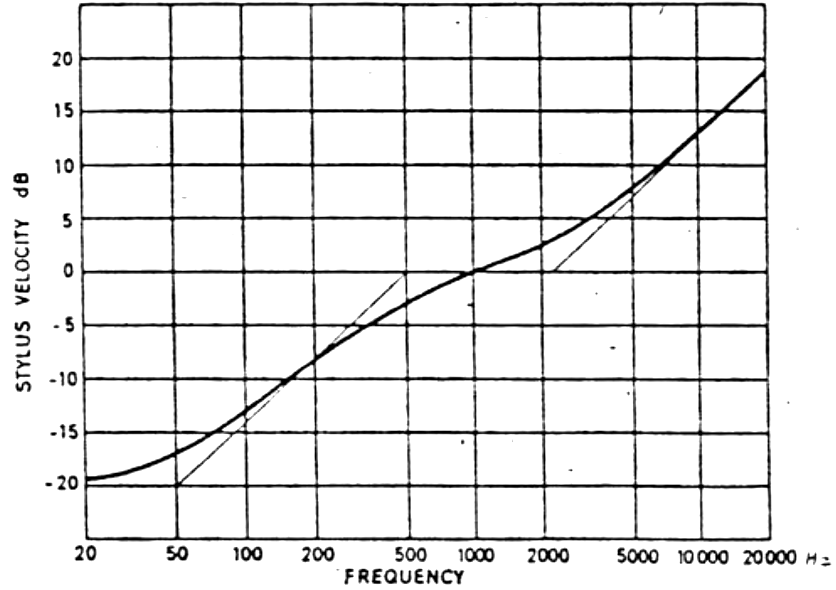

Non sempre questo causa problemi nella riproduzione. Per capire cosa può succedere, bisogna considerare il tip radius dello stilo di riproduzione (comunemente, 15µ) e metterlo a confronto con la larghezza dei due solchi adiacenti nel punto in cui si sono sovrapposti.

Nella figura precedente² vediamo il caso peggiore. Siamo in presenza di un land negativo, che fa sì che ci sia sempre una leggera sovrapposizione tra i solchi nei punti di massima escursione laterale. Sia nel segmento AB che nel segmento CD, questa sovrapposizione può creare dei problemi alla lettura del solco più piccolo, in quanto una delle pareti è stata parzialmente cancellata dall‘incisione del solco adiacente, pertanto lo stilo di riproduzione non può collocarsi bene sul fondo del solco e questo causerà una distorsione in riproduzione o uno skip.

Chiamati a la larghezza della parete del solco ed r il tip radius dello stilo di riproduzione, in questo caso abbiamo che a < r.

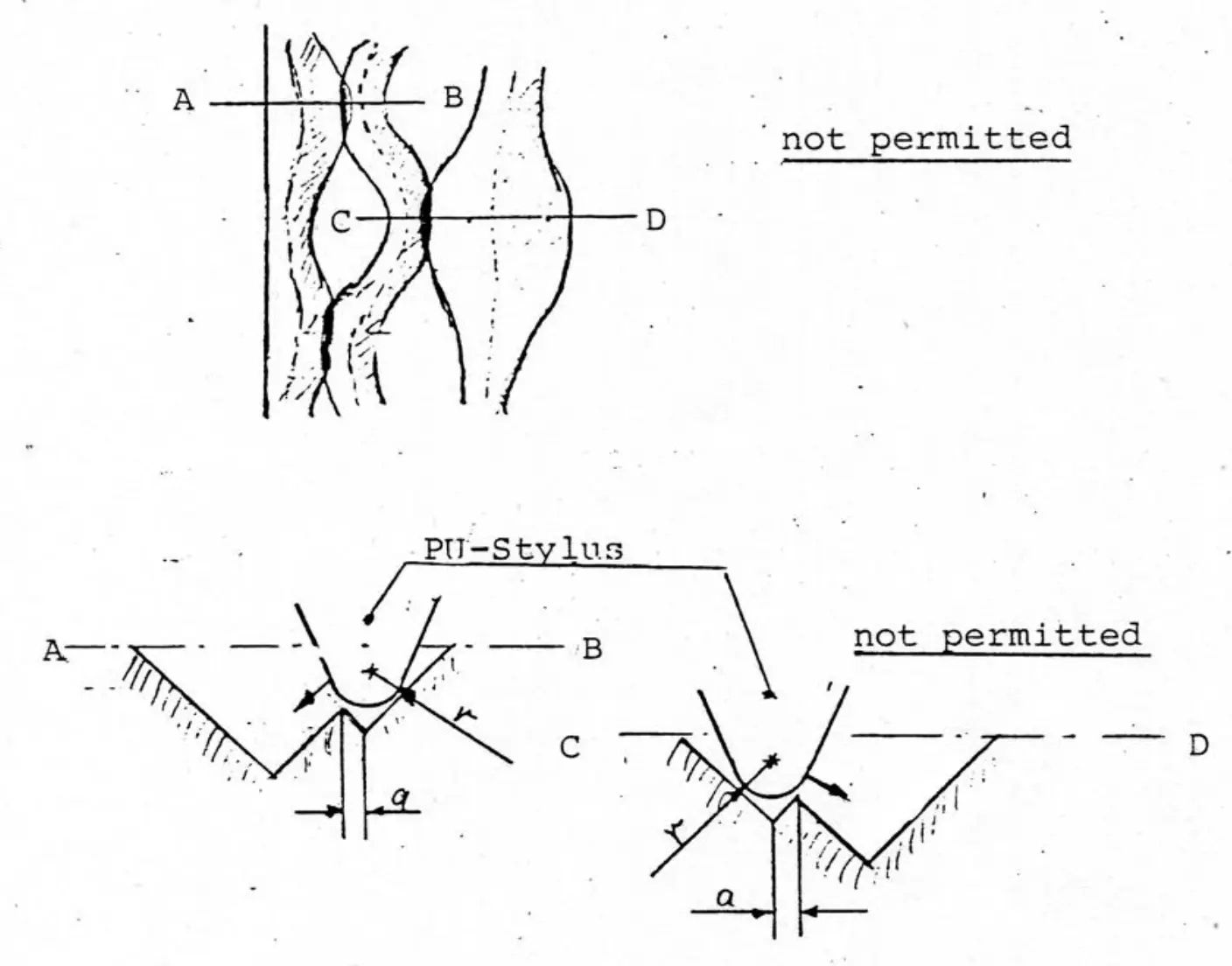

Nella figura qui sopra³, invece, un overcut simile succede in presenza di due solchi adiacenti ben più larghi che, anche al netto della loro parziale sovrapposizione, sono abbondantemente capienti per permettere il corretto alloggiamento dello stilo di riproduzione.

¹ ² ³ Struck, Polygram Pitch Control IV user manual, internal files, UK-Europe 1977-82